Digitalización de la industria siderúrgica

- Transformación Digital

Como en otros sectores, el futuro de la industria siderúrgica pasa por la digitalización, y las empresas están dando los primeros pasos sólidos en esta transformación. A lo largo de esta década irán incrementando el gasto en la modernización de su modelo, y se espera que para el año 2030 la inversión anual en digitalización ascenderá a 6.000 millones de dólares.

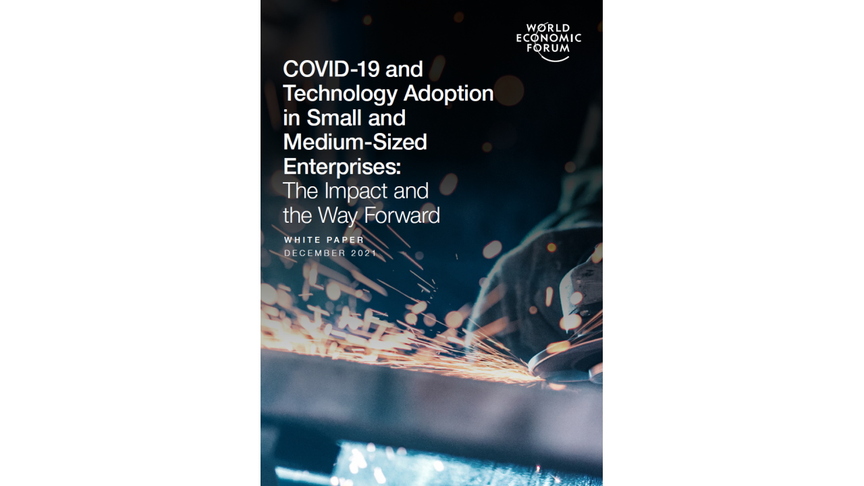

Aunque muchas industrias llevan tiempo avanzando en la transformación digital otras se han resistido, por creer que su actividad no se verá especialmente beneficiada por la adopción de estas nuevas tecnologías, algo que está demostrando ser falso. Un ejemplo es la industria siderúrgica, en la que hasta hace poco la mayoría de empresas no consideraba tan importante digitalizarse para progresar. Pero ahora están tomando ejemplo de sus homólogos en otros sectores, que están cosechando las ventajas de adoptar tecnologías digitales para mejorar la productividad, la seguridad y la sostenibilidad.

Los investigadores de la firma ABI Research destacan que en la industria siderúrgica se producen grandes contrastes. Por un lado, es un apoyo fundamental para otras industrias que sí están acometiendo la digitalización y avanzando hacia la sostenibilidad, como la construcción o el transporte. Pero, por otro, se trata de una de las industrias más contaminantes, por su gran consumo de coque y carbón para alimentar los grandes hornos con los que funden el metal.

En su último informe sobre el sector, ABI Research pronostica que la inversión de los fabricantes de acero en transformación digital va a crecer a una CAGR del 10,9% entre 2022 y 2031, pudiendo alcanzar unos 5.900 millones de dólares al año para final del período. Las principales áreas a las que destinarán estos recursos son el análisis de datos para optimizar el proceso de producción del acero, que podría sumar un gasto de 2.900 millones de dólares para 2031. Pero también se invertirá en dispositivos y aplicaciones industriales para reforzar los flujos de datos, y en seguridad, campos en los que el gasto digital aumentará en un 5,9% y un 8,4%, respectivamente.

Según Michael Larner, director de investigación industrial y de fabricación en ABI Research, comenta que “para la industria y los proveedores de tecnología, la seguridad, la sostenibilidad y la productividad son los tres objetivos principales. Los proveedores de tecnología deberían apuntar a alinear sus soluciones para ayudar a las siderúrgicas con al menos dos de estas prioridades”. Pone como ejemplo cómo los proveedores de sistemas de ejecución de fabricación pueden contribuir a aumentar la productividad de los clientes y mejora la sostenibilidad de las operaciones. Esto se logra aplicando inteligencia artificial para monitorizar los niveles de calidad y reducir los desechos de metal, a la vez que optimizar el rendimiento del equipo. Y Larner también destaca los grandes beneficios que puede aportar a la industria siderúrgica el uso de gemelos digitales, que ayudarían a avanzar hacia estos tres objetivos clave.

En el campo del software, los proveedores que más éxito cosecharán serán los que se especialicen en ayudar a los fabricantes a optimizar sus procesos, como Falkonry, RealSteel, Smart Steel Technologies o Samotics. Tambvién los que ayuden a realizar un mejor seguimiento de la información, como KnowIT ERP y SteelTrace, y los que se centren en la seguridad de los trabajadores, como Everguard.ai”.

Como explica Larner, “las plantas siderúrgicas individuales producen docenas de productos de acero diferentes (como placas, barras en rollo, etc.) con grados de calidad exigentes. Esto requiere que las empresas gestionen eficazmente los cambios de productos para que la producción se mantenga dentro de los umbrales de calidad”. Por ello, opina que una de las principales prioridades de inversión para los fabricantes de acero durante la próxima década será el análisis de calidad en tiempo real.